Budowa prototypów maszyn to proces skomplikowany, który wymaga staranności oraz przemyślanej strategii. Pierwszym krokiem w tym procesie jest zdefiniowanie celu, jaki ma spełniać prototyp. Ważne jest, aby jasno określić funkcje, jakie ma pełnić maszyna oraz jej zastosowanie w praktyce. Następnie należy przeprowadzić szczegółową analizę wymagań technicznych, co pozwoli na stworzenie odpowiednich specyfikacji. Kolejnym etapem jest projektowanie, które może obejmować zarówno tworzenie rysunków technicznych, jak i modelowanie 3D. W tym momencie warto również zastanowić się nad materiałami, z jakich zostanie wykonany prototyp. Po zakończeniu fazy projektowej następuje etap produkcji, który może obejmować zarówno ręczne wykonanie elementów, jak i wykorzystanie technologii CNC czy druku 3D. Ważne jest również testowanie prototypu, które pozwala na identyfikację ewentualnych błędów oraz wprowadzenie niezbędnych poprawek przed rozpoczęciem masowej produkcji.

Jakie technologie są wykorzystywane w budowie prototypów maszyn

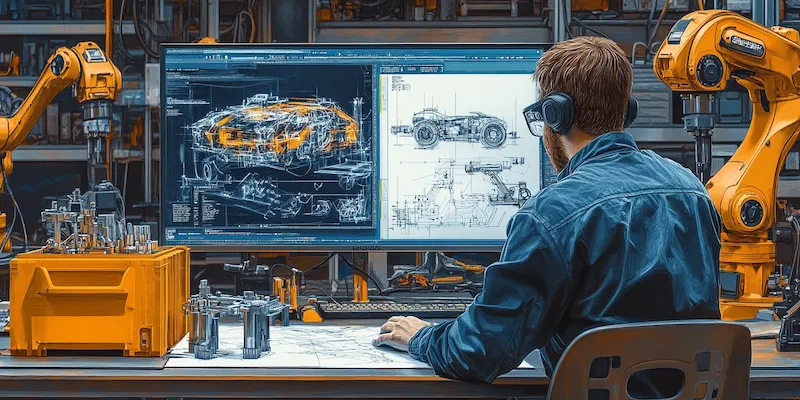

W dzisiejszych czasach budowa prototypów maszyn korzysta z różnorodnych technologii, które znacząco przyspieszają i ułatwiają ten proces. Jedną z najpopularniejszych metod jest druk 3D, który pozwala na szybkie tworzenie modeli przestrzennych z różnych materiałów, takich jak plastik czy metal. Dzięki tej technologii inżynierowie mogą szybko weryfikować swoje pomysły i wprowadzać zmiany bez konieczności dużych nakładów finansowych. Inną istotną technologią jest modelowanie komputerowe, które umożliwia symulację działania maszyny jeszcze przed jej fizycznym wykonaniem. Programy CAD pozwalają na precyzyjne zaprojektowanie każdego elementu oraz sprawdzenie jego funkcjonalności. Warto również wspomnieć o technologii CNC, która umożliwia automatyczne cięcie i obróbkę materiałów z niezwykłą precyzją. Dzięki temu możliwe jest uzyskanie skomplikowanych kształtów i detali, które byłyby trudne do osiągnięcia tradycyjnymi metodami.

Jakie są najczęstsze wyzwania podczas budowy prototypów maszyn

Budowa prototypów maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z najczęstszych problemów jest ograniczony budżet, który może nie wystarczyć na wszystkie etapy projektu. Często zdarza się również, że czas realizacji jest zbyt krótki, co prowadzi do pośpiechu i potencjalnych błędów w projekcie. Kolejnym wyzwaniem jest dobór odpowiednich materiałów, które muszą być zarówno trwałe, jak i dostosowane do specyfiki maszyny. Niekiedy inżynierowie napotykają trudności związane z integracją różnych komponentów, co może prowadzić do problemów z działaniem całego urządzenia. Również testowanie prototypu bywa skomplikowane – często ujawniają się błędy lub niedociągnięcia dopiero podczas praktycznych prób działania maszyny. W takich sytuacjach konieczne są dodatkowe poprawki i modyfikacje, co zwiększa koszty oraz czas realizacji projektu.

Jakie umiejętności są potrzebne do budowy prototypów maszyn

Aby skutecznie zajmować się budową prototypów maszyn, niezbędne są różnorodne umiejętności oraz wiedza techniczna. Przede wszystkim inżynierowie muszą posiadać solidne podstawy z zakresu mechaniki oraz elektroniki, ponieważ wiele nowoczesnych maszyn łączy te dwie dziedziny. Umiejętność posługiwania się programami CAD jest kluczowa dla projektowania elementów maszyny oraz ich wizualizacji w trzech wymiarach. Ponadto znajomość technologii druku 3D oraz obróbki CNC staje się coraz bardziej pożądana w branży inżynieryjnej. Ważne są także umiejętności analityczne i rozwiązywania problemów – inżynierowie muszą być w stanie szybko identyfikować błędy oraz proponować skuteczne rozwiązania. Komunikacja i umiejętność pracy w zespole to kolejne istotne aspekty pracy nad prototypami; często współpraca z innymi specjalistami jest niezbędna do osiągnięcia zamierzonych celów projektowych.

Jakie są najnowsze trendy w budowie prototypów maszyn

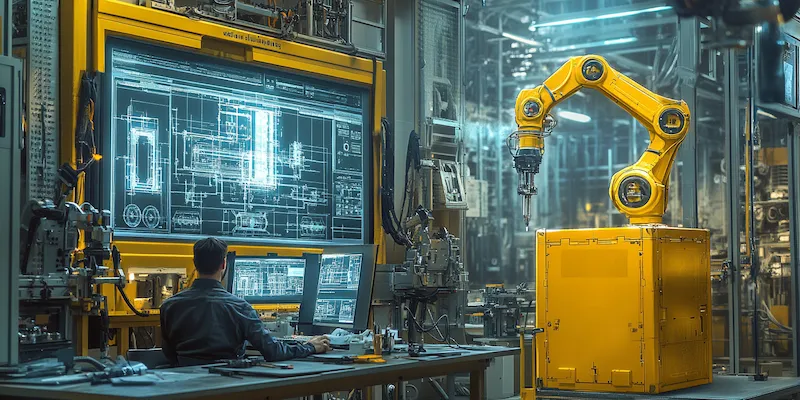

W ostatnich latach branża inżynieryjna przeżywa dynamiczny rozwój, co wpływa na budowę prototypów maszyn. Jednym z najważniejszych trendów jest rosnąca popularność automatyzacji i robotyzacji procesów produkcyjnych. Dzięki zastosowaniu robotów w budowie prototypów możliwe jest osiągnięcie wyższej precyzji oraz efektywności, co przekłada się na krótszy czas realizacji projektów. Kolejnym istotnym kierunkiem rozwoju jest integracja sztucznej inteligencji z procesem projektowania i testowania prototypów. Algorytmy AI mogą analizować dane z testów, przewidywać potencjalne problemy oraz sugerować optymalne rozwiązania, co znacznie ułatwia pracę inżynierów. Warto również zauważyć, że coraz większą rolę odgrywa zrównoważony rozwój i ekologia – inżynierowie starają się projektować maszyny, które są bardziej energooszczędne oraz wykorzystują materiały przyjazne dla środowiska. Dodatkowo, rozwój technologii Internetu Rzeczy (IoT) umożliwia tworzenie inteligentnych prototypów, które mogą komunikować się z innymi urządzeniami oraz zbierać dane w czasie rzeczywistym.

Jakie są zalety korzystania z druku 3D w budowie prototypów maszyn

Druk 3D to technologia, która rewolucjonizuje proces budowy prototypów maszyn, oferując szereg korzyści, które znacząco wpływają na efektywność i jakość pracy inżynierów. Przede wszystkim pozwala na szybkie tworzenie modeli przestrzennych, co skraca czas potrzebny na realizację projektu. Dzięki temu inżynierowie mogą szybko testować różne koncepcje i wprowadzać zmiany bez konieczności dużych nakładów finansowych związanych z tradycyjnymi metodami produkcji. Druk 3D umożliwia także tworzenie skomplikowanych kształtów i detali, które byłyby trudne do osiągnięcia innymi metodami. Co więcej, technologia ta pozwala na wykorzystanie różnych materiałów, takich jak plastik, metal czy ceramika, co daje inżynierom większą swobodę w projektowaniu. Kolejną zaletą druku 3D jest możliwość produkcji małych serii prototypów bez konieczności inwestowania w kosztowne formy czy narzędzia. To sprawia, że technologia ta jest idealna dla startupów oraz małych firm, które chcą szybko wprowadzać swoje pomysły na rynek.

Jakie są etapy testowania prototypów maszyn przed ich wdrożeniem

Testowanie prototypów maszyn to kluczowy etap procesu budowy, który pozwala na ocenę ich funkcjonalności oraz identyfikację ewentualnych błędów przed rozpoczęciem masowej produkcji. Proces ten zazwyczaj rozpoczyna się od testów jednostkowych, które mają na celu sprawdzenie działania poszczególnych komponentów maszyny. Inżynierowie analizują każdy element pod kątem jego wydajności oraz zgodności ze specyfikacjami technicznymi. Następnie przeprowadzane są testy integracyjne, które polegają na sprawdzeniu współpracy wszystkich elementów maszyny w całości. W tym etapie istotne jest zweryfikowanie, czy maszyna działa zgodnie z zamierzonymi funkcjami oraz czy nie występują żadne niezgodności między komponentami. Po zakończeniu testów integracyjnych następuje etap testowania funkcjonalnego, który ma na celu ocenę wydajności maszyny w warunkach rzeczywistych. Inżynierowie przeprowadzają różnorodne próby obciążeniowe oraz symulacje pracy maszyny w różnych warunkach operacyjnych. Na podstawie wyników tych testów można dokonać niezbędnych poprawek i modyfikacji przed finalnym wdrożeniem produktu na rynek.

Jakie są koszty związane z budową prototypów maszyn

Koszty związane z budową prototypów maszyn mogą być bardzo zróżnicowane i zależą od wielu czynników, takich jak skomplikowanie projektu, zastosowane technologie oraz materiały. Na początku warto uwzględnić koszty związane z fazą projektowania – zatrudnienie specjalistycznych inżynierów oraz zakup oprogramowania CAD mogą generować znaczne wydatki. Następnie należy uwzględnić koszty materiałowe – wybór odpowiednich surowców do produkcji prototypu ma kluczowe znaczenie dla całkowitych kosztów projektu. Koszt produkcji może wzrosnąć w przypadku zastosowania zaawansowanych technologii, takich jak druk 3D czy obróbka CNC, które wymagają specjalistycznego sprzętu oraz umiejętności personelu. Dodatkowo warto pamiętać o kosztach związanych z testowaniem prototypu – przeprowadzenie dokładnych badań i prób może być czasochłonne i kosztowne, ale jest niezbędne dla zapewnienia jakości końcowego produktu. Koszty marketingu i promocji również powinny być uwzględnione w budżecie projektu; skuteczna strategia marketingowa może pomóc w dotarciu do potencjalnych klientów oraz zwiększeniu sprzedaży gotowego produktu.

Jakie są najlepsze praktyki przy budowie prototypów maszyn

Aby osiągnąć sukces w budowie prototypów maszyn, warto stosować się do kilku najlepszych praktyk, które mogą znacząco poprawić efektywność procesu oraz jakość końcowego produktu. Po pierwsze kluczowe jest dokładne zaplanowanie każdego etapu projektu – dobrze opracowany harmonogram pozwoli uniknąć opóźnień i nieprzewidzianych kosztów. Ważne jest również zaangażowanie zespołu specjalistów o różnych kompetencjach; współpraca między inżynierami mechanikami a elektronikami może przynieść lepsze rezultaty niż praca w izolacji. Kolejną praktyką jest regularne testowanie prototypu na każdym etapie jego budowy; wcześniejsze wykrycie błędów pozwoli zaoszczędzić czas i pieniądze w późniejszych fazach projektu. Należy także pamiętać o dokumentowaniu wszystkich zmian i poprawek – szczegółowa dokumentacja ułatwi przyszłe modyfikacje oraz pomoże w analizie skuteczności działań podjętych podczas budowy maszyny.

Jakie są przykłady zastosowań prototypów maszyn w różnych branżach

Prototypy maszyn znajdują zastosowanie w wielu branżach przemysłowych i technologicznych, a ich różnorodność pokazuje ogromny potencjał innowacyjny tej dziedziny. W przemyśle motoryzacyjnym prototypy służą do testowania nowych modeli pojazdów oraz innowacyjnych rozwiązań technologicznych, takich jak systemy autonomiczne czy napędy elektryczne. W branży lotniczej inżynierowie opracowują prototypy samolotów i dronów, które muszą spełniać rygorystyczne normy bezpieczeństwa i efektywności energetycznej. W sektorze medycznym prototypy urządzeń diagnostycznych czy terapeutycznych pozwalają na rozwijanie nowych metod leczenia oraz poprawę jakości życia pacjentów; przykładem mogą być innowacyjne protezy czy sprzęt do rehabilitacji. Prototypy znajdują również zastosowanie w przemyśle spożywczym – inżynierowie pracują nad nowymi rozwiązaniami pakowania czy automatyzacją procesów produkcyjnych.