Namioty sferyczne, znane również jako geodezyjne kopuły, zdobywają coraz większą popularność jako innowacyjne rozwiązanie architektoniczne. Ich unikalna, kulista forma nie tylko przyciąga wzrok, ale przede wszystkim oferuje szereg praktycznych zalet, takich jak doskonała stabilność, efektywność energetyczna i optymalne wykorzystanie przestrzeni. Klucz do sukcesu tych niezwykłych konstrukcji tkwi w starannym doborze materiałów oraz przemyślanej inżynierii ich budowy. Zrozumienie tych fundamentalnych elementów pozwala docenić złożoność i piękno namiotów sferycznych, a także zrozumieć, dlaczego stają się one coraz chętniej wybieranym rozwiązaniem w wielu dziedzinach – od mieszkalnictwa, przez miejsca eventowe, po przestrzenie rekreacyjne i badawcze.

W procesie tworzenia namiotów sferycznych każdy detal ma znaczenie. Od wyboru odpowiednich profili konstrukcyjnych, przez typy łączników, aż po rodzaj pokrycia – wszystko to wpływa na ostateczny kształt, wytrzymałość, izolacyjność i estetykę gotowego obiektu. Inżynierowie i projektanci stają przed wyzwaniem zbalansowania potrzeb funkcjonalnych z estetycznymi, pamiętając jednocześnie o kosztach produkcji i łatwości montażu. Ta równowaga jest osiągana poprzez dogłębne zrozumienie właściwości poszczególnych materiałów i ich interakcji w złożonym systemie, jakim jest kopuła geodezyjna. Dążenie do tworzenia rozwiązań trwałych, ekologicznych i estetycznie dopasowanych do otoczenia napędza rozwój technologii w tym obszarze.

Analiza konstrukcji i materiałów wykorzystywanych w produkcji namiotów sferycznych ujawnia złożony, interdyscyplinarny proces, który łączy wiedzę z zakresu inżynierii materiałowej, budownictwa i projektowania. Celem jest stworzenie konstrukcji, która jest nie tylko wizualnie atrakcyjna, ale przede wszystkim funkcjonalna, trwała i bezpieczna. Odpowiednie połączenie tych elementów decyduje o tym, czy namiot sferyczny będzie służył jako tymczasowe schronienie, stałe miejsce zamieszkania, czy przestrzeń do organizacji wydarzeń. W kolejnych sekcjach przyjrzymy się bliżej poszczególnym aspektom tego fascynującego zagadnienia.

Kluczowe wyzwania inżynieryjne w budowie namiotów sferycznych

Budowa namiotów sferycznych, mimo swojej pozornej prostoty wynikającej z geometrycznego kształtu, stawia przed inżynierami szereg unikalnych wyzwań. Jednym z nich jest zapewnienie odpowiedniej stabilności i wytrzymałości konstrukcji, która musi sprostać obciążeniom zewnętrznym, takim jak wiatr, śnieg czy inne siły natury. Geometria kopuły, oparta na sieci trójkątów, naturalnie rozkłada naprężenia, jednak precyzyjne zaprojektowanie połączeń między poszczególnymi elementami jest kluczowe dla integralności całej struktury. Niewłaściwie wykonane łączenia mogą stać się słabym punktem, prowadzącym do deformacji, a nawet awarii.

Kolejnym istotnym wyzwaniem jest zapewnienie szczelności i izolacyjności termicznej obiektu. Pokrycie kopuły musi być odporne na warunki atmosferyczne, a jednocześnie zapobiegać utracie ciepła zimą i przegrzewaniu latem. Zastosowanie odpowiednich membran, paneli izolacyjnych czy systemów wentylacji wymaga starannego planowania i dopasowania do specyfiki konstrukcji sferycznej. Integracja okien, drzwi i innych elementów otworowych z zakrzywioną powierzchnią również stanowi techniczne wyzwanie, wymagające niestandardowych rozwiązań i precyzyjnego wykonania, aby uniknąć mostków termicznych i przecieków.

Efektywność energetyczna jest kolejnym aspektem, który wymaga uwagi. Kształt sferyczny sam w sobie sprzyja naturalnemu rozprowadzaniu ciepła i światła, jednak optymalizacja tych zjawisk, na przykład poprzez odpowiednie rozmieszczenie przeszkleń czy zastosowanie materiałów odbijających promieniowanie słoneczne, wymaga zaawansowanej analizy. Projektanci muszą również brać pod uwagę łatwość montażu i demontażu, szczególnie w przypadku namiotów tymczasowych, co przekłada się na wybór odpowiednich systemów połączeń i modułowości konstrukcji. Rozwiązanie tych problemów technicznych pozwala na stworzenie funkcjonalnych i komfortowych przestrzeni, które są jednocześnie estetyczne i przyjazne dla środowiska.

Zastosowanie różnorodnych materiałów w tworzeniu namiotów sferycznych

Pokrycie namiotów sferycznych jest równie istotnym elementem, wpływającym na ich izolacyjność termiczną, akustyczną oraz estetykę. Popularne są wysokiej jakości tkaniny powlekane, takie jak PVC, poliester czy włókna szklane, które charakteryzują się wysoką wytrzymałością na rozdarcia, promieniowanie UV i wilgoć. Te materiały mogą być dodatkowo wyposażone w specjalne powłoki antybakteryjne, samoczyszczące lub o zwiększonej odporności ogniowej. Coraz częściej stosuje się również rozwiązania dwuwarstwowe, gdzie między zewnętrzną membraną a wewnętrzną powłoką umieszcza się warstwę izolacyjną, na przykład z pianki poliuretanowej lub wełny mineralnej, co znacząco poprawia komfort termiczny wewnątrz namiotu.

Oprócz tradycyjnych materiałów, w produkcji zaawansowanych namiotów sferycznych wykorzystuje się także nowatorskie rozwiązania. Mogą to być na przykład panele z poliwęglanu lub szkła hartowanego, które zapewniają doskonałe doświetlenie wnętrza i panoramiczne widoki, a jednocześnie charakteryzują się wysoką wytrzymałością. Innym innowacyjnym podejściem jest zastosowanie membran elektrochromowych, które mogą zmieniać swoją przepuszczalność światła pod wpływem prądu, umożliwiając regulację nasłonecznienia. W niektórych zastosowaniach, szczególnie w kontekście obiektów tymczasowych, wykorzystuje się również specjalistyczne folie, które można łatwo zadrukować, tworząc unikalne efekty wizualne.

Rodzaje konstrukcji szkieletowych dla namiotów sferycznych

Konstrukcje szkieletowe namiotów sferycznych opierają się na geometrii geodezyjnej, która polega na podziale powierzchni kuli na sieć połączonych ze sobą trójkątów. Istnieje kilka głównych typów takich konstrukcji, różniących się sposobem podziału i gęstością siatki. Najczęściej spotykane są konstrukcje klasy V, gdzie cyfra oznacza liczbę podziałów poszczególnych boków trójkąta pierwotnego. Im wyższa klasa (np. V3, V4, V5), tym mniejsze i liczniejsze są trójkąty, co przekłada się na większą dokładność odwzorowania kuli, większą wytrzymałość i możliwość tworzenia większych obiektów, ale jednocześnie wymaga więcej elementów i jest bardziej skomplikowane w budowie.

Wybór klasy konstrukcji zależy od wielu czynników, w tym od zamierzonego rozmiaru namiotu, jego przeznaczenia oraz obciążeń, jakim będzie podlegał. Namioty o niższej klasie (np. V2) są prostsze w budowie, lżejsze i tańsze, dlatego często stosuje się je do tworzenia mniejszych obiektów, takich jak altany ogrodowe czy małe domki tymczasowe. Konstrukcje o wyższej klasie (np. V4 lub V5) są znacznie bardziej wytrzymałe, sztywniejsze i pozwalają na budowę dużych kopuł, które mogą służyć jako hale eventowe, obiekty wystawowe, a nawet budynki mieszkalne. Precyzyjne wyliczenie kątów i długości poszczególnych elementów jest kluczowe dla prawidłowego złożenia konstrukcji.

Poza klasycznymi konstrukcjami opartymi na trójkątach, istnieją również warianty łączące różne kształty, na przykład sześciokąty i pięciokąty, które mogą być stosowane w specyficznych rozwiązaniach. Niezależnie od metody podziału, każdy element konstrukcyjny musi być precyzyjnie wykonany, a wszystkie połączenia muszą być solidne i niezawodne. W zależności od materiału, z którego wykonany jest szkielet, stosuje się różne metody łączenia – od prostych śrub i nakrętek, przez specjalistyczne złącza przegubowe, aż po spawanie. Dbałość o każdy detal w procesie projektowania i wykonania szkieletu jest gwarancją bezpieczeństwa i długowieczności namiotu sferycznego.

Innowacyjne rozwiązania w zakresie pokrycia i izolacji namiotów sferycznych

Współczesne namioty sferyczne coraz częściej wykorzystują innowacyjne rozwiązania w zakresie pokrycia i izolacji, które znacząco podnoszą ich funkcjonalność i komfort użytkowania. Tradycyjne membrany PVC i poliestrowe są nadal popularne, jednak producenci stale pracują nad ich ulepszaniem. Pojawiają się nowe generacje materiałów o zwiększonej odporności na promieniowanie UV, co zapobiega blaknięciu kolorów i degradacji materiału pod wpływem słońca. Rozwijane są również technologie powlekania, które nadają tkaninom właściwości samoczyszczące, co ułatwia utrzymanie namiotu w czystości i przedłuża jego estetyczny wygląd.

Szczególnie interesujące są rozwiązania związane z izolacją termiczną. Oprócz tradycyjnych warstw izolacyjnych, takich jak pianka poliuretanowa czy wełna mineralna, coraz częściej stosuje się zaawansowane membrany termoizolacyjne o niskim współczynniku przenikania ciepła. Niektóre z nich wykorzystują technologię aerogelu, materiału o niezwykle niskiej gęstości i doskonałych właściwościach izolacyjnych, co pozwala na uzyskanie wysokiego poziomu komfortu termicznego przy zachowaniu stosunkowo cienkiej warstwy izolacyjnej. W niektórych zastosowaniach stosuje się również systemy aktywnej izolacji, na przykład poprzez wykorzystanie poduszek powietrznych, których ciśnienie można regulować w zależności od potrzeb.

Kolejnym obszarem innowacji są inteligentne pokrycia, które mogą reagować na zmiany warunków zewnętrznych. Przykładem mogą być membrany fotowoltaiczne, które integrują panele słoneczne bezpośrednio z powierzchnią namiotu, umożliwiając produkcję energii elektrycznej. Innym przykładem są powłoki elektrochromowe lub termochromowe, które zmieniają swoje właściwości optyczne w zależności od temperatury lub natężenia światła, co pozwala na automatyczne sterowanie nasłonecznieniem i temperaturą wewnątrz obiektu. Rozwój technologii druku cyfrowego na materiałach membranowych otwiera również nowe możliwości w zakresie personalizacji i tworzenia unikalnych, artystycznych projektów.

Połączenia między elementami konstrukcyjnymi i ich znaczenie dla wytrzymałości

Sposób, w jaki poszczególne elementy konstrukcyjne namiotu sferycznego są ze sobą połączone, ma fundamentalne znaczenie dla wytrzymałości, stabilności i bezpieczeństwa całej konstrukcji. W konstrukcjach geodezyjnych elementy te tworzą złożoną sieć, a każde połączenie musi przenosić obciążenia w sposób efektywny i kontrolowany. Niewłaściwie zaprojektowane lub wykonane połączenia mogą stać się punktami krytycznymi, prowadząc do deformacji, pęknięć, a nawet całkowitego zawalenia się namiotu, szczególnie pod wpływem silnego wiatru czy obciążenia śniegiem.

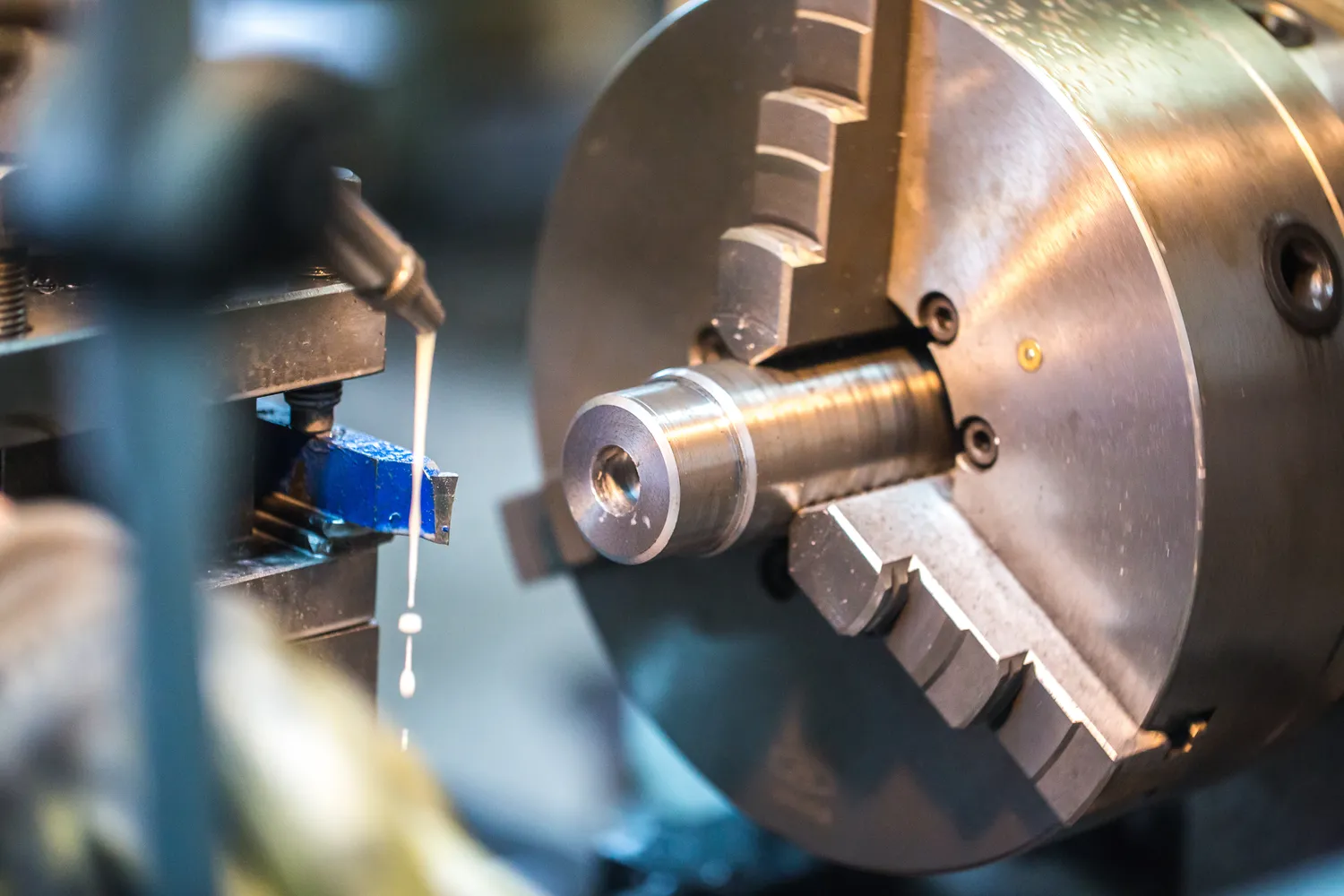

Istnieje kilka podstawowych typów połączeń stosowanych w namiotach sferycznych, a wybór konkretnego rozwiązania zależy od materiału konstrukcyjnego, klasy konstrukcji oraz wymagań dotyczących montażu i demontażu. W przypadku konstrukcji metalowych, najczęściej stosuje się połączenia śrubowe, które mogą być realizowane za pomocą standardowych śrub i nakrętek, lub za pomocą specjalistycznych złączy kątowych i przegubowych. Złącza te często posiadają systemy blokujące, które zapobiegają samoczynnemu poluzowaniu się połączenia pod wpływem drgań czy zmian temperatury.

W przypadku konstrukcji wykonanych z drewna, stosuje się połączenia ciesielskie, takie jak złącza na wpust i pióro, czopy czy śruby ciesielskie. Coraz popularniejsze są również specjalistyczne systemy łączników metalowych, które ułatwiają precyzyjne i mocne połączenie drewnianych elementów. Niezależnie od stosowanego systemu, kluczowe jest zapewnienie odpowiedniej sztywności połączenia, które powinno przenosić zarówno siły rozciągające, jak i ściskające. Precyzja wykonania każdego elementu i połączenia jest niezbędna do osiągnięcia zamierzonych parametrów wytrzymałościowych i geometrycznych całej kopuły. Warto również zwrócić uwagę na zastosowanie odpowiednich zabezpieczeń antykorozyjnych, szczególnie w przypadku połączeń narażonych na działanie wilgoci.

Dostosowanie materiałów do specyficznych zastosowań namiotów sferycznych

Wybór odpowiednich materiałów do produkcji namiotów sferycznych jest ściśle powiązany z ich docelowym przeznaczeniem. Konstrukcje, które mają służyć jako tymczasowe obiekty eventowe, często wymagają zastosowania lekkich, łatwych w montażu i demontażu materiałów. Tutaj doskonale sprawdzają się profile aluminiowe w połączeniu z lekkimi, ale wytrzymałymi tkaninami membranowymi, takimi jak PVC. Takie rozwiązania pozwalają na szybkie rozstawienie i złożenie namiotu, minimalizując czas i koszty związane z logistyką.

Zupełnie inne wymagania stawiane są konstrukcjom przeznaczonym do stałego użytkowania, na przykład jako budynki mieszkalne, pracownie czy obiekty rekreacyjne. W tym przypadku priorytetem staje się trwałość, izolacyjność termiczna i akustyczna oraz bezpieczeństwo użytkowania. Stosuje się tu solidniejsze profile stalowe, często ocynkowane lub pomalowane proszkowo dla ochrony przed korozją. Pokrycie może być wielowarstwowe, z dodatkiem materiałów izolacyjnych, takich jak pianka poliuretanowa lub wełna mineralna, a także z zastosowaniem trwałych membran zewnętrznych, odpornych na działanie czynników atmosferycznych przez wiele lat. W budownictwie mieszkalnym coraz częściej stosuje się również rozwiązania hybrydowe, łączące szkielet geodezyjny z tradycyjnymi materiałami budowlanymi.

Specyficzne zastosowania, takie jak namioty badawcze, szklarnie czy obiekty w miejscach o ekstremalnych warunkach klimatycznych, wymagają jeszcze bardziej specjalistycznych materiałów. W obszarach o silnym nasłonecznieniu stosuje się pokrycia odbijające promieniowanie UV i zapobiegające przegrzewaniu. W regionach o dużych opadach śniegu, konstrukcja musi być odpowiednio wzmocniona, a materiały pokryciowe muszą charakteryzować się wysoką odpornością na obciążenia mechaniczne. W przypadku szklarni, kluczowe jest zastosowanie materiałów przepuszczających odpowiednie spektrum światła słonecznego, a jednocześnie zapewniających optymalną izolację termiczną. Rozwój technologii materiałowych umożliwia tworzenie namiotów sferycznych dopasowanych do niemal każdego, nawet najbardziej wymagającego zastosowania.

„`