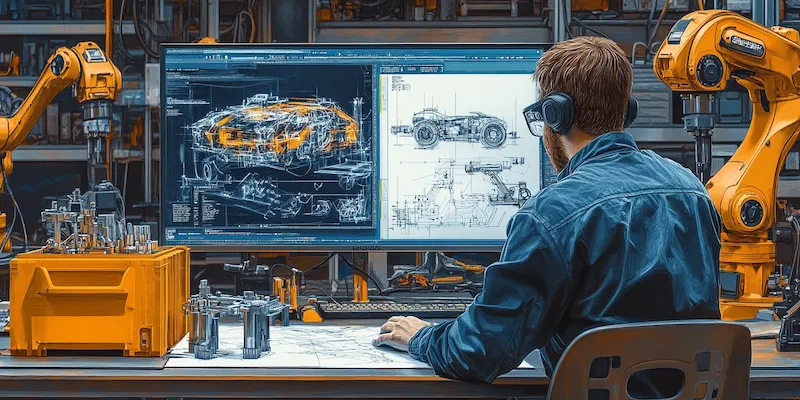

Budowa maszyn CNC, czyli komputerowo sterowanych narzędzi, ma kluczowe znaczenie w nowoczesnym przemyśle. Maszyny te wykorzystują zaawansowane technologie do precyzyjnego wykonywania różnorodnych operacji obróbczych, takich jak frezowanie, toczenie czy cięcie. Podstawowym elementem budowy maszyny CNC jest system sterowania, który interpretuje dane z programu komputerowego i przekształca je w ruchy mechaniczne. W skład takiego systemu wchodzą zarówno komponenty elektroniczne, jak i mechaniczne. Silniki krokowe lub serwomotory odpowiadają za ruch narzędzia w trzech wymiarach, co pozwala na uzyskanie skomplikowanych kształtów i detali. Budowa maszyn CNC obejmuje również prowadnice, łożyska oraz inne elementy mechaniczne, które zapewniają stabilność i precyzję działania. Dzięki zastosowaniu materiałów o wysokiej wytrzymałości oraz nowoczesnych technologii produkcji, maszyny te są w stanie pracować z dużą dokładnością przez długi czas, co czyni je niezastąpionymi w wielu branżach przemysłowych.

Jakie są główne elementy budowy maszyn CNC

Główne elementy budowy maszyn CNC są kluczowe dla ich funkcjonowania i wydajności. Na początku warto wymienić ramę maszyny, która stanowi jej podstawę i zapewnia stabilność podczas pracy. Wykonana jest zazwyczaj z materiałów stalowych lub aluminiowych, co wpływa na jej wytrzymałość. Kolejnym istotnym elementem jest stół roboczy, na którym umieszczany jest obrabiany materiał. Stół może być ruchomy lub stały, a jego konstrukcja często uwzględnia system mocowania detali, co pozwala na ich pewne unieruchomienie podczas obróbki. Istotną rolę odgrywają także osie ruchu, które umożliwiają precyzyjne przesuwanie narzędzia w trzech wymiarach. W nowoczesnych maszynach CNC często stosuje się również dodatkowe osie obrotowe, co zwiększa możliwości obróbcze. System sterowania to kolejny kluczowy element budowy maszyn CNC; to on interpretuje dane z programu CAD/CAM i przekształca je w ruchy mechaniczne. W skład systemu sterowania wchodzą zarówno oprogramowanie, jak i komponenty elektroniczne takie jak sterowniki czy panele operatorskie.

Jakie są zalety stosowania maszyn CNC w przemyśle

Zalety stosowania maszyn CNC w przemyśle są liczne i znacząco wpływają na efektywność produkcji. Przede wszystkim maszyny te oferują niezwykłą precyzję obróbki; dzięki komputerowemu sterowaniu możliwe jest osiągnięcie tolerancji rzędu mikrometrów. To sprawia, że produkty wykonane na maszynach CNC charakteryzują się wysoką jakością i powtarzalnością. Kolejną istotną zaletą jest automatyzacja procesów produkcyjnych; maszyny mogą pracować przez długie godziny bez potrzeby nadzoru operatora, co znacznie zwiększa wydajność zakładów produkcyjnych. Dodatkowo maszyny CNC mogą obsługiwać różnorodne materiały – od metali po tworzywa sztuczne – co czyni je wszechstronnymi narzędziami w różnych branżach przemysłowych. Warto również zwrócić uwagę na możliwość łatwej zmiany programów obróbczych; wystarczy jedynie załadować nowy plik do systemu sterowania, aby rozpocząć produkcję nowych detali bez konieczności modyfikacji samej maszyny.

Jakie są najnowsze trendy w budowie maszyn CNC

Najnowsze trendy w budowie maszyn CNC koncentrują się na innowacyjnych technologiach oraz automatyzacji procesów produkcyjnych. Jednym z najważniejszych kierunków rozwoju jest integracja sztucznej inteligencji z systemami sterującymi maszynami CNC; dzięki temu możliwe staje się optymalizowanie procesów obróbczych oraz przewidywanie ewentualnych awarii sprzętu. Wprowadzenie technologii IoT (Internet of Things) pozwala na zdalne monitorowanie pracy maszyn oraz zbieranie danych dotyczących ich wydajności; takie rozwiązania umożliwiają szybką reakcję na problemy oraz lepsze zarządzanie zasobami produkcyjnymi. Kolejnym trendem jest rozwój technologii druku 3D; wiele nowoczesnych maszyn CNC zaczyna integrować funkcje druku addytywnego z tradycyjnymi metodami obróbczy. Dzięki temu możliwe jest tworzenie bardziej skomplikowanych kształtów oraz redukcja odpadów materiałowych. Warto również zwrócić uwagę na rosnącą popularność materiałów kompozytowych oraz lekkich stopów metali; maszyny CNC muszą być dostosowane do obróbki tych nowoczesnych materiałów, co wymaga zastosowania odpowiednich narzędzi skrawających oraz technologii obróbczych.

Jakie są zastosowania maszyn CNC w różnych branżach

Zastosowania maszyn CNC w różnych branżach przemysłowych są niezwykle szerokie i różnorodne. W przemyśle motoryzacyjnym maszyny te odgrywają kluczową rolę w produkcji komponentów silników, nadwozi oraz układów zawieszenia. Dzięki precyzyjnemu cięciu i formowaniu, maszyny CNC umożliwiają tworzenie skomplikowanych kształtów, które są niezbędne do zapewnienia wysokiej jakości i bezpieczeństwa pojazdów. W branży lotniczej, gdzie tolerancje są jeszcze bardziej rygorystyczne, maszyny CNC są wykorzystywane do obróbki elementów konstrukcyjnych samolotów, takich jak skrzydła czy kadłuby. Zastosowanie tych technologii pozwala na redukcję masy konstrukcji przy jednoczesnym zachowaniu ich wytrzymałości. W sektorze medycznym maszyny CNC znajdują zastosowanie w produkcji implantów oraz narzędzi chirurgicznych; precyzja obróbki jest kluczowa dla zapewnienia bezpieczeństwa pacjentów. Dodatkowo w przemyśle elektronicznym maszyny te służą do produkcji obudów oraz komponentów elektronicznych, co również wymaga wysokiej dokładności.

Jakie są koszty budowy maszyn CNC i ich eksploatacji

Koszty budowy maszyn CNC oraz ich eksploatacji mogą się znacznie różnić w zależności od wielu czynników, takich jak typ maszyny, jej przeznaczenie oraz zastosowane technologie. Na początku warto zwrócić uwagę na koszt zakupu samej maszyny; ceny mogą sięgać od kilku tysięcy złotych za proste modele do nawet milionów złotych za zaawansowane systemy wieloosiowe z dodatkowymi funkcjami. Koszt ten obejmuje nie tylko samą maszynę, ale także oprogramowanie sterujące oraz dodatkowe akcesoria, takie jak narzędzia skrawające czy systemy mocowania detali. Kolejnym istotnym aspektem są koszty eksploatacji, które obejmują zużycie energii elektrycznej, konserwację oraz serwisowanie maszyny. Regularne przeglądy techniczne oraz wymiana zużytych części są niezbędne dla utrzymania wysokiej wydajności i precyzji działania urządzenia. Dodatkowo warto uwzględnić koszty materiałów, które będą obrabiane na maszynie; różne materiały mają różne ceny i wymagają różnych narzędzi skrawających.

Jakie umiejętności są potrzebne do pracy z maszynami CNC

Praca z maszynami CNC wymaga szeregu umiejętności technicznych oraz analitycznych, które są niezbędne do efektywnego obsługiwania tych zaawansowanych technologicznie urządzeń. Przede wszystkim operatorzy muszą posiadać wiedzę z zakresu technologii obróbczej; znajomość różnych procesów obróbczych, takich jak frezowanie czy toczenie, jest kluczowa dla prawidłowego ustawienia maszyny oraz wyboru odpowiednich narzędzi skrawających. Umiejętność czytania rysunków technicznych oraz schematów CAD/CAM jest równie ważna; operatorzy muszą być w stanie interpretować dane zawarte w projektach i przenosić je na programy sterujące maszyną. Dodatkowo znajomość oprogramowania CAD/CAM jest niezbędna do tworzenia programów obróbczych; umiejętność modelowania 3D i symulacji procesów obróbczych pozwala na optymalizację produkcji i minimalizację błędów. Ważne jest również posiadanie zdolności manualnych oraz technicznych; operatorzy muszą być w stanie przeprowadzać drobne naprawy oraz konserwację maszyn.

Jakie wyzwania stoją przed branżą maszyn CNC

Branża maszyn CNC stoi przed wieloma wyzwaniami, które mogą wpłynąć na jej rozwój i przyszłość. Jednym z głównych problemów jest szybki postęp technologiczny; producenci muszą nieustannie inwestować w badania i rozwój, aby nadążyć za nowymi trendami i wymaganiami rynku. Wprowadzenie innowacyjnych rozwiązań wiąże się z wysokimi kosztami, co może stanowić barierę dla mniejszych firm. Kolejnym wyzwaniem jest rosnąca konkurencja zarówno na rynku krajowym, jak i międzynarodowym; wiele firm stara się oferować coraz bardziej zaawansowane technologie w atrakcyjnych cenach, co zmusza innych producentów do ciągłego doskonalenia swoich produktów i usług. Problemy związane z dostępnością surowców oraz materiałów również mogą wpłynąć na branżę; zmiany cen surowców mogą znacząco wpłynąć na koszty produkcji i rentowność firm. Dodatkowo konieczność dostosowania się do norm ekologicznych staje się coraz bardziej istotna; firmy muszą wdrażać rozwiązania zmniejszające wpływ na środowisko naturalne, co często wiąże się z dodatkowymi kosztami inwestycyjnymi.

Jakie przyszłościowe kierunki rozwoju technologii CNC

Przyszłościowe kierunki rozwoju technologii CNC koncentrują się na automatyzacji, integracji sztucznej inteligencji oraz zastosowaniu nowoczesnych materiałów. Automatyzacja procesów produkcyjnych staje się kluczowym elementem strategii wielu firm; dzięki robotyzacji możliwe jest zwiększenie wydajności oraz redukcja błędów ludzkich podczas obsługi maszyn. Integracja sztucznej inteligencji pozwala na optymalizację procesów obróbczych poprzez analizę danych dotyczących wydajności maszyn oraz jakości produkcji; systemy AI mogą przewidywać awarie sprzętu i sugerować najlepsze rozwiązania techniczne. Zastosowanie nowoczesnych materiałów kompozytowych staje się coraz bardziej popularne; maszyny CNC muszą być dostosowane do obróbki tych materiałów, co wymaga innowacyjnych narzędzi skrawających oraz technologii obróbczych. Również rozwój technologii druku 3D wpływa na przyszłość branży; wiele firm zaczyna integrować funkcje druku addytywnego z tradycyjnymi procesami obróbczy, co pozwala na tworzenie bardziej skomplikowanych kształtów przy minimalizacji odpadów materiałowych.