Budowa maszyn produkcyjnych to skomplikowany proces, który wymaga zrozumienia wielu kluczowych elementów. W pierwszej kolejności należy zwrócić uwagę na konstrukcję mechaniczną, która jest fundamentem każdej maszyny. Elementy takie jak ramy, osie czy łożyska muszą być odpowiednio zaprojektowane, aby zapewnić stabilność i wytrzymałość maszyny podczas pracy. Kolejnym istotnym aspektem jest napęd, który może być realizowany za pomocą silników elektrycznych, hydraulicznych lub pneumatycznych. Wybór odpowiedniego napędu zależy od specyfiki produkcji oraz wymagań dotyczących wydajności. Ważną rolę odgrywają także systemy sterowania, które pozwalają na automatyzację procesów i zwiększenie efektywności. W nowoczesnych maszynach produkcyjnych często stosuje się zaawansowane technologie, takie jak czujniki czy systemy informatyczne, które umożliwiają monitorowanie i optymalizację pracy urządzenia.

Jakie materiały są wykorzystywane w budowie maszyn produkcyjnych

W procesie budowy maszyn produkcyjnych niezwykle istotny jest wybór odpowiednich materiałów, które będą miały wpływ na trwałość i funkcjonalność urządzeń. Najczęściej wykorzystywanym materiałem jest stal, która charakteryzuje się wysoką wytrzymałością oraz odpornością na uszkodzenia mechaniczne. W przypadku elementów narażonych na korozję stosuje się stopy stali nierdzewnej lub materiały pokryte specjalnymi powłokami ochronnymi. W niektórych zastosowaniach wykorzystuje się także aluminium, które jest lżejsze i łatwiejsze w obróbce, co czyni je idealnym rozwiązaniem dla maszyn wymagających mobilności. Ponadto coraz częściej w budowie maszyn produkcyjnych pojawiają się tworzywa sztuczne, które oferują doskonałe właściwości izolacyjne oraz odporność na chemikalia. Warto również wspomnieć o kompozytach, które łączą różne materiały w celu uzyskania lepszych parametrów mechanicznych.

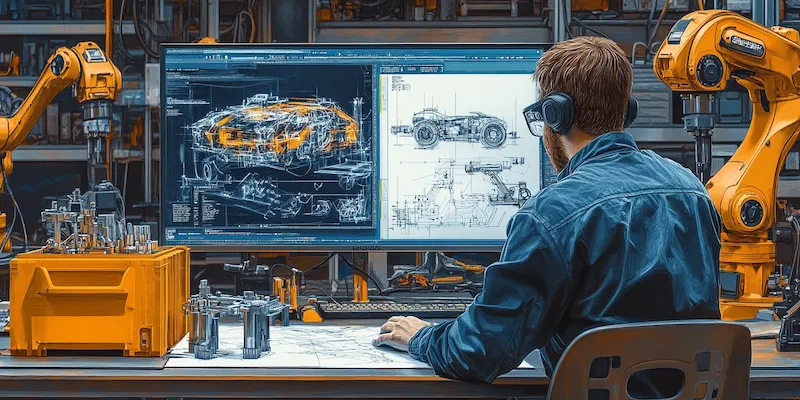

Jakie technologie są stosowane w budowie maszyn produkcyjnych

W dzisiejszych czasach budowa maszyn produkcyjnych opiera się na zaawansowanych technologiach, które znacząco wpływają na efektywność i jakość produkcji. Jedną z najważniejszych technologii jest automatyzacja procesów, która pozwala na zminimalizowanie udziału człowieka w obsłudze maszyn. Dzięki zastosowaniu robotów przemysłowych oraz systemów sterowania PLC możliwe jest osiągnięcie wysokiej precyzji i powtarzalności procesów produkcyjnych. Również technologia druku 3D zyskuje na popularności w budowie maszyn, umożliwiając szybkie prototypowanie oraz produkcję skomplikowanych elementów bez potrzeby korzystania z tradycyjnych metod obróbczych. Ponadto rozwój technologii cyfrowych przyczynił się do powstania inteligentnych systemów monitorowania i zarządzania produkcją, które pozwalają na bieżąco analizować dane i podejmować decyzje optymalizacyjne.

Jakie są najważniejsze trendy w budowie maszyn produkcyjnych

W ostatnich latach można zaobserwować wiele interesujących trendów w budowie maszyn produkcyjnych, które mają na celu zwiększenie efektywności oraz dostosowanie do zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest dążenie do zrównoważonego rozwoju i ekologicznych rozwiązań. Producenci coraz częściej poszukują sposobów na ograniczenie zużycia energii oraz emisji szkodliwych substancji do atmosfery poprzez stosowanie energooszczędnych komponentów oraz technologii odnawialnych źródeł energii. Kolejnym istotnym trendem jest digitalizacja procesów produkcyjnych, co wiąże się z rosnącym znaczeniem Internetu rzeczy (IoT) oraz sztucznej inteligencji (AI). Dzięki tym technologiom możliwe jest zbieranie danych w czasie rzeczywistym oraz ich analiza, co pozwala na optymalizację procesów i zwiększenie wydajności. Również personalizacja produktów staje się coraz bardziej popularna, co wymusza na producentach elastyczność w projektowaniu maszyn zdolnych do realizacji indywidualnych zamówień klientów.

Jakie są wyzwania w budowie maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które mogą wpływać na cały proces projektowania i realizacji. Jednym z kluczowych problemów jest konieczność dostosowania się do szybko zmieniających się wymagań rynku oraz oczekiwań klientów. W obliczu rosnącej konkurencji producenci muszą nieustannie innowować swoje rozwiązania, co często prowadzi do zwiększenia kosztów oraz skrócenia czasu na wprowadzenie nowych produktów na rynek. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości komponentów i materiałów, które są niezbędne do budowy maszyn o odpowiednich parametrach technicznych. Problemy z dostawami surowców czy ich jakością mogą znacząco wpłynąć na harmonogramy produkcji oraz finalną jakość urządzeń. Również integracja nowoczesnych technologii, takich jak automatyka czy systemy informatyczne, może napotykać trudności związane z brakiem odpowiednich umiejętności wśród pracowników.

Jakie są metody testowania maszyn produkcyjnych przed wdrożeniem

Testowanie maszyn produkcyjnych przed ich wdrożeniem to kluczowy etap, który pozwala na identyfikację ewentualnych problemów oraz zapewnienie wysokiej jakości urządzeń. Proces ten zazwyczaj rozpoczyna się od testów funkcjonalnych, które mają na celu sprawdzenie, czy maszyna działa zgodnie z założeniami projektowymi. W tym etapie analizowane są wszystkie kluczowe funkcje urządzenia, a także jego wydajność w różnych warunkach pracy. Następnie przeprowadza się testy wydajnościowe, które pozwalają ocenić efektywność maszyny w kontekście jej zdolności do realizacji określonych zadań produkcyjnych. Ważnym elementem testowania są również analizy bezpieczeństwa, które mają na celu zapewnienie ochrony pracowników oraz minimalizację ryzyka wystąpienia awarii. W ramach tych testów sprawdzane są systemy zabezpieczeń oraz procedury awaryjne. Ostatnim etapem jest testowanie długoterminowe, które polega na monitorowaniu pracy maszyny przez określony czas w rzeczywistych warunkach produkcyjnych.

Jakie są różnice między maszynami produkcyjnymi a innymi rodzajami maszyn

Maszyny produkcyjne różnią się od innych rodzajów maszyn pod wieloma względami, co wynika z ich specyfiki i przeznaczenia. Przede wszystkim maszyny produkcyjne są zaprojektowane do wykonywania konkretnych zadań związanych z procesem wytwarzania, takich jak obróbka materiałów, montaż czy pakowanie. W przeciwieństwie do maszyn używanych w innych branżach, takich jak transport czy budownictwo, maszyny produkcyjne muszą charakteryzować się wysoką precyzją i powtarzalnością działań. Kolejną istotną różnicą jest stopień automatyzacji – wiele nowoczesnych maszyn produkcyjnych wykorzystuje zaawansowane systemy sterowania oraz robotykę, co pozwala na znaczne zwiększenie wydajności i redukcję błędów ludzkich. Dodatkowo maszyny produkcyjne często wymagają bardziej skomplikowanej infrastruktury technicznej oraz systemów wsparcia, takich jak transport wewnętrzny czy magazynowanie surowców i gotowych produktów.

Jakie są zastosowania maszyn produkcyjnych w różnych branżach

Maszyny produkcyjne znajdują szerokie zastosowanie w różnych branżach przemysłu, co czyni je kluczowym elementem współczesnej gospodarki. W przemyśle motoryzacyjnym maszyny te służą do montażu pojazdów, obróbki części metalowych oraz lakierowania karoserii. W branży spożywczej wykorzystuje się je do pakowania produktów, sortowania surowców oraz przetwarzania żywności. Z kolei w przemyśle elektronicznym maszyny produkcyjne są niezbędne do montażu podzespołów elektronicznych oraz testowania gotowych produktów. W sektorze budowlanym maszyny te wspierają procesy związane z obróbką materiałów budowlanych oraz transportem ciężkich ładunków. Również w branży tekstylnej maszyny produkcyjne odgrywają kluczową rolę w procesie szycia i wykańczania odzieży.

Jakie są przyszłościowe kierunki rozwoju maszyn produkcyjnych

Przyszłość budowy maszyn produkcyjnych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych, która ma na celu zwiększenie wydajności oraz redukcję kosztów operacyjnych. W tym kontekście rozwój sztucznej inteligencji i uczenia maszynowego otwiera nowe możliwości w zakresie optymalizacji procesów i podejmowania decyzji opartych na analizie danych. Kolejnym istotnym trendem jest integracja Internetu rzeczy (IoT) w maszynach produkcyjnych, co pozwala na zbieranie danych w czasie rzeczywistym oraz ich analizę w celu poprawy efektywności operacyjnej. Również rozwój technologii druku 3D może znacząco wpłynąć na sposób projektowania i budowy maszyn, umożliwiając szybsze prototypowanie i personalizację produktów.

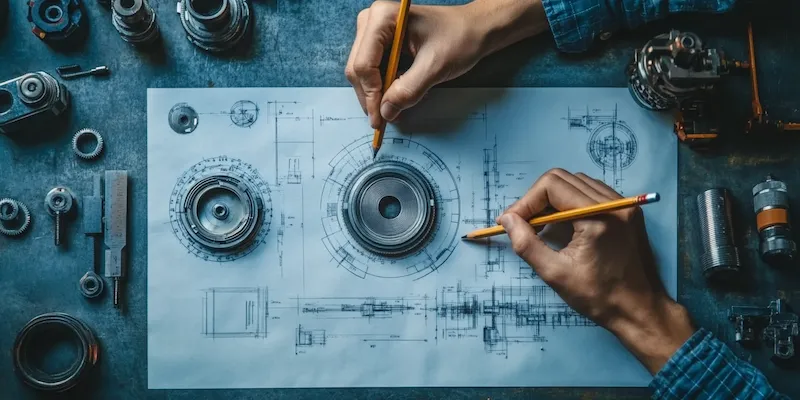

Jakie umiejętności są potrzebne przy budowie maszyn produkcyjnych

Budowa maszyn produkcyjnych wymaga szerokiego wachlarza umiejętności i kompetencji technicznych, które są niezbędne do skutecznego projektowania i realizacji skomplikowanych urządzeń przemysłowych. Przede wszystkim ważna jest znajomość zasad mechaniki oraz inżynierii materiałowej, co pozwala na dobór odpowiednich komponentów oraz konstrukcję stabilnych i wytrzymałych urządzeń. Umiejętności związane z programowaniem i obsługą systemów sterujących są również kluczowe, zwłaszcza w kontekście automatyzacji procesów produkcyjnych. Dodatkowo znajomość technologii CAD (Computer-Aided Design) umożliwia tworzenie precyzyjnych modeli 3D maszyn przed ich fizyczną realizacją. Również umiejętności analityczne są niezbędne do oceny efektywności działania maszyn oraz identyfikacji potencjalnych problemów podczas ich eksploatacji.