Budowa maszyn projektowanie to złożony i wielowymiarowy proces, który stanowi fundament każdej nowoczesnej produkcji przemysłowej. Od jego jakości zależy nie tylko efektywność, niezawodność i bezpieczeństwo użytkowania maszyn, ale także ich konkurencyjność na rynku. Dobrze zaprojektowana maszyna to taka, która optymalnie spełnia swoje funkcje, minimalizuje koszty eksploatacji i serwisu, a także jest zgodna z najnowszymi normami i przepisami.

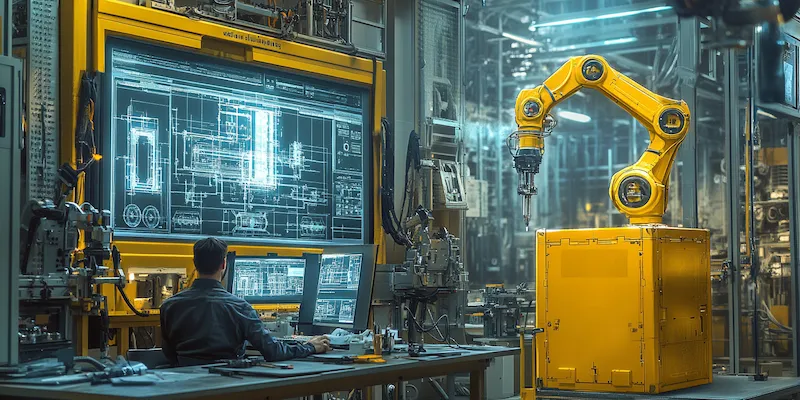

W dzisiejszych czasach, gdzie tempo rozwoju technologicznego jest błyskawiczne, a wymagania stawiane przemysłowi stale rosną, rola inżynierów projektantów jest nie do przecenienia. Muszą oni nie tylko posiadać dogłębną wiedzę techniczną z zakresu mechaniki, elektroniki, hydrauliki czy pneumatyki, ale także wykazywać się kreatywnością i innowacyjnością. Projektowanie maszyn to sztuka połączenia teorii z praktyką, tworzenia rozwiązań, które są zarówno funkcjonalne, jak i ekonomicznie uzasadnione.

Proces ten zaczyna się od szczegółowej analizy potrzeb klienta i specyfikacji technicznych. Następnie przechodzi przez etapy tworzenia koncepcji, modelowania 3D, analiz wytrzymałościowych, doboru materiałów i komponentów, aż po przygotowanie dokumentacji technicznej niezbędnej do produkcji. Każdy etap wymaga precyzji, dbałości o szczegóły i często podejmowania trudnych decyzji, które mają wpływ na cały cykl życia produktu.

Zaniedbania na etapie projektowania mogą prowadzić do poważnych konsekwencji w późniejszych fazach produkcji i eksploatacji. Mogą objawiać się one problemami z montażem, awariami, niską wydajnością, a nawet zagrożeniem dla bezpieczeństwa operatorów. Dlatego inwestycja w profesjonalne usługi projektowe jest kluczowa dla sukcesu każdego przedsięwzięcia związanego z budową maszyn.

Kluczowe etapy tworzenia innowacyjnych projektów maszynowych

Tworzenie innowacyjnych projektów maszynowych to proces wymagający systematycznego podejścia i ścisłej współpracy wielu specjalistów. Rozpoczyna się on od fazy koncepcyjnej, gdzie zbierane są informacje o potrzebach klienta, celach projektu i ograniczeniach technicznych oraz budżetowych. Na tym etapie kluczowe jest zrozumienie istoty problemu, który ma rozwiązać projektowana maszyna, oraz identyfikacja kluczowych funkcjonalności, które musi ona posiadać.

Następnie przechodzimy do fazy projektowania wstępnego, gdzie tworzone są pierwsze szkice, schematy i modele. Celem jest określenie ogólnej architektury maszyny, jej głównych podzespołów i sposobu ich interakcji. Na tym etapie wykorzystuje się narzędzia do modelowania parametrycznego, które pozwalają na szybkie wprowadzanie zmian i testowanie różnych wariantów konstrukcyjnych. Ważne jest również przeprowadzenie wstępnych analiz wykonalności technicznej i ekonomicznej.

Kolejnym etapem jest projektowanie szczegółowe. Tutaj każdy element maszyny jest dokładnie definiowany, wraz z jego wymiarami, tolerancjami, materiałami i sposobem wykonania. Tworzone są szczegółowe rysunki techniczne, modele 3D i specyfikacje materiałowe. Na tym etapie często stosuje się zaawansowane metody symulacyjne, takie jak analiza metodą elementów skończonych (MES), aby przewidzieć zachowanie konstrukcji pod obciążeniem, analizy przepływowe (CFD) czy analizy termiczne. Pozwala to na optymalizację wytrzymałości, sztywności, a także na identyfikację potencjalnych problemów z chłodzeniem czy smarowaniem.

Nieodłącznym elementem procesu jest również projektowanie systemów sterowania, automatyki i elektryki. Dobór odpowiednich sterowników PLC, czujników, siłowników i interfejsów użytkownika jest kluczowy dla prawidłowego funkcjonowania i łatwości obsługi maszyny. W tym kontekście, niezwykle ważne jest również uwzględnienie wymagań bezpieczeństwa maszynowego, co jest ściśle regulowane przez odpowiednie normy i dyrektywy.

Wsparcie technologii BIM w procesie budowy maszyn i ich projektowania

Wykorzystanie BIM w projektowaniu maszyn polega na tworzeniu inteligentnych, trójwymiarowych modeli, które nie tylko zawierają geometrię poszczególnych komponentów, ale również bogactwo informacji na ich temat. Każdy element może być opatrzony danymi dotyczącymi jego parametrów technicznych, materiału, producenta, kosztu, cyklu życia czy wymagań konserwacyjnych. Taki model staje się centralnym repozytorium wiedzy o maszynie.

Zaletą stosowania BIM jest możliwość lepszej wizualizacji i zrozumienia projektu na wczesnych etapach. Inżynierowie mogą wirtualnie „zbudować” maszynę, identyfikując potencjalne kolizje między elementami, problemy z dostępem do podzespołów podczas montażu czy serwisu, a także optymalizując rozmieszczenie instalacji i okablowania. To pozwala na unikanie kosztownych błędów i przeróbek na późniejszych etapach produkcji.

Dodatkowo, modele BIM ułatwiają współpracę między różnymi zespołami projektowymi – mechanicznym, elektrycznym, automatyki. Wszyscy pracują na spójnej platformie, mając dostęp do aktualnych informacji. To minimalizuje ryzyko nieporozumień i przyspiesza proces decyzyjny. Po zakończeniu projektowania, model BIM może być wykorzystany do generowania dokumentacji technicznej, instrukcji obsługi, planów konserwacji, a nawet do symulacji pracy maszyny w realnych warunkach.

W kontekście budowy maszyn, BIM może także wspierać proces planowania logistyki dostaw komponentów i optymalizacji harmonogramu produkcji. Informacje zawarte w modelu pozwalają na precyzyjne określenie potrzeb materiałowych i czasowych dla poszczególnych etapów budowy, co przekłada się na lepsze zarządzanie projektem i redukcję kosztów.

Projektowanie maszyn z uwzględnieniem ergonomii i bezpieczeństwa użytkownika

Projektowanie maszyn, które skupia się wyłącznie na ich funkcjonalności technicznej, jest niepełne. Równie istotne, a często nawet ważniejsze z punktu widzenia użytkownika i pracodawcy, są aspekty ergonomii oraz bezpieczeństwa. Nowoczesne projektowanie maszyn musi integrować te elementy od samego początku procesu twórczego.

Ergonomia w projektowaniu maszyn odnosi się do dostosowania interfejsu maszyny, sposobu jej obsługi, dostępu do elementów sterujących oraz układu poszczególnych podzespołów do naturalnych możliwości i ograniczeń człowieka. Celem jest zapewnienie komfortu pracy, minimalizacja ryzyka wystąpienia urazów wynikających z nieprawidłowej postawy czy nadmiernego wysiłku, a także zwiększenie wydajności operatora. Projektant maszyn powinien brać pod uwagę takie czynniki jak: wysokość i zasięg obsługi, czytelność paneli sterowania, łatwość dostępu do punktów smarowania czy wymiany części eksploatacyjnych.

Bezpieczeństwo maszyn to z kolei zespół rozwiązań technicznych i organizacyjnych, które mają na celu zapobieganie wypadkom przy pracy. Obejmuje ono między innymi stosowanie osłon ruchomych części, systemów blokujących, przycisków bezpieczeństwa, czujników obecności, a także zapewnienie odpowiedniego oświetlenia obszaru roboczego. Projektując maszyny, inżynierowie muszą ściśle przestrzegać obowiązujących norm i dyrektyw bezpieczeństwa, takich jak Dyrektywa Maszynowa 2006/42/WE, która określa podstawowe wymagania dotyczące zdrowia i bezpieczeństwa maszyn.

Integracja ergonomii i bezpieczeństwa na etapie projektowania przynosi wymierne korzyści. Maszyny, które są łatwe i bezpieczne w obsłudze, prowadzą do zmniejszenia liczby błędów, wypadków i chorób zawodowych. Przekłada się to na niższe koszty ubezpieczeń, mniejsze przestoje w produkcji i wyższą motywację pracowników. Dobrze zaprojektowana maszyna to taka, która jest intuicyjna, komfortowa i przede wszystkim bezpieczna dla każdego, kto ma z nią do czynienia.

Wybór odpowiednich materiałów i komponentów w procesie budowy maszyn

Wybór odpowiednich materiałów i komponentów jest jednym z kluczowych aspektów budowy maszyn projektowania, który ma bezpośredni wpływ na jej wytrzymałość, niezawodność, koszty produkcji i eksploatacji, a także na jej docelowe zastosowanie. Odpowiednie dobranie surowców i części zapewnia, że maszyna będzie spełniać swoje funkcje przez długi czas, minimalizując ryzyko awarii i potrzeby częstych napraw.

Pierwszym krokiem jest analiza wymagań stawianych maszynie. Należy określić, jakie obciążenia mechaniczne, termiczne, chemiczne czy środowiskowe będzie ona musiała wytrzymać. Na przykład, maszyny pracujące w trudnych warunkach przemysłowych, narażone na korozję lub wysokie temperatury, będą wymagały zastosowania specjalistycznych stopów stali nierdzewnej, tytanu lub materiałów kompozytowych. Z kolei w zastosowaniach wymagających lekkości i wytrzymałości, popularność zyskują stopy aluminium czy tworzywa sztuczne o wysokiej wytrzymałości mechanicznej.

Kolejnym istotnym czynnikiem jest koszt materiałów i komponentów. Projektant musi znaleźć równowagę między jakością a ceną, aby zapewnić konkurencyjność produktu. Czasami droższe, ale bardziej wytrzymałe materiały, mogą okazać się bardziej opłacalne w dłuższej perspektywie dzięki mniejszym kosztom konserwacji i dłuższej żywotności maszyny. Należy również wziąć pod uwagę dostępność materiałów i komponentów oraz czas ich dostawy, co może mieć wpływ na harmonogram produkcji.

W procesie tym kluczowy jest również dobór standardowych komponentów od renomowanych producentów, takich jak łożyska, przekładnie, silniki, zawory czy czujniki. Użycie sprawdzonych części, które spełniają określone normy, zwiększa niezawodność całej konstrukcji i ułatwia ewentualną wymianę zużytych elementów. Dobrze jest również uwzględnić możliwość zastosowania zamienników, co może być ważne dla klienta w kontekście przyszłej eksploatacji.

Nie można zapominać o aspektach środowiskowych. Coraz częściej projektanci biorą pod uwagę możliwość wykorzystania materiałów pochodzących z recyklingu lub materiałów, które można łatwo poddać recyklingowi po zakończeniu życia maszyny. Ważne jest również, aby materiały i komponenty były zgodne z przepisami dotyczącymi ochrony środowiska i bezpieczeństwa pracy.

Testowanie i optymalizacja prototypów w procesie budowy maszyn

Po stworzeniu pierwszych wersji projektowych i wykonaniu prototypów, kluczowym etapem w budowie maszyn projektowanie jest ich gruntowne testowanie i optymalizacja. Jest to proces iteracyjny, który pozwala na wykrycie wszelkich niedoskonałości, nieprzewidzianych problemów oraz na udoskonalenie działania maszyny przed wdrożeniem jej do masowej produkcji.

Pierwsze testy prototypów często koncentrują się na weryfikacji podstawowych założeń konstrukcyjnych i funkcjonalnych. Sprawdza się, czy wszystkie podzespoły działają poprawnie, czy maszyna wykonuje swoje zadania zgodnie z założeniami, a także czy jej działanie jest stabilne i powtarzalne. W tym celu stosuje się różnorodne metody badawcze, od prostych obserwacji po zaawansowane pomiary i analizy danych.

Bardzo ważnym elementem jest testowanie wytrzymałościowe i obciążeniowe. Polega ono na poddaniu prototypu symulowanym obciążeniom, które mogą wystąpić podczas normalnej eksploatacji, a nawet większym, aby sprawdzić granice jego możliwości i potencjalne punkty krytyczne. Pozwala to na identyfikację elementów, które mogą ulec uszkodzeniu i wymagać wzmocnienia lub zastosowania innych materiałów.

Kolejnym obszarem testów jest weryfikacja bezpieczeństwa. Prototypy są poddawane próbom sprawdzającym działanie systemów zabezpieczających, osłon, wyłączników bezpieczeństwa i innych elementów mających na celu ochronę operatora i otoczenia. Testuje się również ergonomię pracy z maszyną, zbierając opinie od potencjalnych użytkowników i wprowadzając niezbędne modyfikacje.

Wyniki uzyskane podczas testów są analizowane, a na ich podstawie wprowadzane są niezbędne modyfikacje w projekcie. Może to oznaczać zmianę wymiarów poszczególnych elementów, zastosowanie innych materiałów, modyfikację układu sterowania, czy też przeprojektowanie niektórych podzespołów. Po wprowadzeniu zmian, prototyp jest ponownie testowany, aby potwierdzić skuteczność wprowadzonych usprawnień.

Proces ten może być powtarzany wielokrotnie, aż do momentu, gdy prototyp spełni wszystkie założone kryteria jakości, niezawodności, bezpieczeństwa i wydajności. Dopiero wtedy można przystąpić do przygotowania produkcji seryjnej, mając pewność, że finalny produkt będzie spełniał najwyższe standardy.

Przyszłość budowy maszyn i innowacyjne kierunki w projektowaniu

Przyszłość budowy maszyn projektowanie rysuje się w jasnych barwach, napędzana nieustannym postępem technologicznym i rosnącymi wymaganiami przemysłu. Obserwujemy dynamiczny rozwój w obszarach takich jak sztuczna inteligencja, uczenie maszynowe, robotyka, Internet Rzeczy (IoT) oraz nowe materiały, które rewolucjonizują sposób, w jaki projektujemy i budujemy maszyny.

Jednym z kluczowych trendów jest coraz szersze wykorzystanie automatyzacji i robotyzacji, nie tylko w samym procesie produkcji, ale także w projektowaniu. Algorytmy sztucznej inteligencji są już w stanie wspomagać inżynierów w procesie optymalizacji projektów, analizie danych z symulacji, a nawet w generowaniu wstępnych koncepcji konstrukcyjnych. W przyszłości możemy spodziewać się systemów projektowania generatywnego, które będą w stanie samodzielnie tworzyć optymalne rozwiązania na podstawie zadanych parametrów.

Internet Rzeczy (IoT) otwiera nowe możliwości dla budowy maszyn. Maszyny wyposażone w czujniki i moduły komunikacyjne mogą być zdalnie monitorowane, diagnozowane i sterowane. Pozwala to na optymalizację ich pracy w czasie rzeczywistym, przewidywanie awarii (predykcyjne utrzymanie ruchu) i zdalne serwisowanie. To z kolei prowadzi do znacznego zmniejszenia kosztów eksploatacji i przestojów.

Rozwój nowych materiałów, takich jak zaawansowane kompozyty, stopy metali o wysokiej wytrzymałości czy materiały inteligentne, pozwala na tworzenie maszyn o lepszych parametrach technicznych – lżejszych, wytrzymalszych, bardziej odpornych na trudne warunki pracy. Druk 3D (produkcja addytywna) umożliwia tworzenie skomplikowanych geometrii części, które byłyby niemożliwe do wykonania tradycyjnymi metodami, co otwiera nowe ścieżki w projektowaniu.

Kolejnym ważnym kierunkiem jest zrównoważony rozwój i ekoprojektowanie. Projektanci coraz częściej skupiają się na minimalizacji zużycia energii, wykorzystaniu materiałów przyjaznych dla środowiska i projektowaniu maszyn, które można łatwo demontować i recyklingować po zakończeniu ich cyklu życia. W kontekście OCP, czyli całokształtu kosztów posiadania, coraz większą rolę odgrywa nie tylko koszt zakupu, ale także koszty eksploatacji, serwisu i utylizacji.

Wszystkie te innowacje prowadzą do tworzenia maszyn coraz bardziej inteligentnych, autonomicznych, elastycznych i przyjaznych dla użytkownika. Budowa maszyn projektowanie staje się interdyscyplinarną dziedziną, wymagającą od inżynierów ciągłego uczenia się i adaptacji do szybko zmieniającego się świata technologii.