Proces projektowania i budowy maszyn jest fundamentem każdej nowoczesnej gałęzi przemysłu. Odpowiednio zaprojektowana i wykonana maszyna to nie tylko narzędzie pracy, ale często serce całego zakładu produkcyjnego, decydujące o jego efektywności, konkurencyjności i zdolności do wprowadzania innowacji. W dzisiejszym dynamicznie zmieniającym się świecie, gdzie tempo rozwoju technologicznego jest zawrotne, umiejętność tworzenia maszyn dopasowanych do specyficznych potrzeb jest na wagę złota. Projektowanie i budowa maszy wymaga interdyscyplinarnego podejścia, łączącego wiedzę z zakresu mechaniki, elektroniki, informatyki, a nawet psychologii pracy, aby zapewnić użytkownikom bezpieczeństwo i komfort.

Każdy etap tego złożonego procesu, od wstępnej koncepcji, przez szczegółowe projekty, aż po finalną budowę i uruchomienie, musi być realizowany z najwyższą starannością. Błędy popełnione na wczesnym etapie mogą generować ogromne koszty i opóźnienia w dalszych fazach. Dlatego kluczowe jest zaangażowanie doświadczonych inżynierów i techników, którzy posiadają nie tylko wiedzę teoretyczną, ale także praktyczne doświadczenie w rozwiązywaniu problemów technicznych. Inwestycja w wysokiej jakości projektowanie i precyzyjną budowę maszy przekłada się bezpośrednio na jakość produkowanych dóbr, skrócenie cyklu produkcyjnego i obniżenie kosztów operacyjnych, co w efekcie wzmacnia pozycję firmy na rynku.

W kontekście globalnej gospodarki, gdzie konkurencja jest zjawiskiem wszechobecnym, posiadanie unikalnych, wydajnych i niezawodnych maszyn może stanowić kluczową przewagę. Projektowanie maszyn dostosowanych do konkretnych procesów technologicznych pozwala na optymalizację produkcji, minimalizację strat materiałowych i energetycznych oraz zwiększenie przepustowości. Jest to proces ciągły, wymagający stałego doskonalenia i adaptacji do nowych wyzwań, takich jak rosnące wymagania dotyczące ekologii, bezpieczeństwa pracy czy integracji z systemami automatyki przemysłowej. Inwestycja w nowoczesne rozwiązania w obszarze projektowania i budowy maszy to inwestycja w przyszłość przedsiębiorstwa.

Nowoczesne podejście do projektowania i budowy maszy z myślą o przyszłości

Współczesne projektowanie i budowa maszy to proces, który ewoluuje w kierunku większej elastyczności, adaptacyjności i integracji z cyfrowymi technologiami. Tradycyjne metody, choć nadal ważne, są uzupełniane przez narzędzia informatyczne, takie jak oprogramowanie CAD/CAM/CAE, które umożliwiają precyzyjne modelowanie, symulacje i optymalizację konstrukcji przed ich fizyczną realizacją. Pozwala to na znaczące skrócenie czasu potrzebnego na opracowanie prototypów i testowanie różnych rozwiązań, co przekłada się na szybsze wprowadzanie innowacji na rynek. Projektowanie maszyn staje się procesem iteracyjnym, gdzie każda zmiana może być natychmiastowo zweryfikowana.

Kluczowym aspektem nowoczesnego podejścia jest również nacisk na ergonomię i bezpieczeństwo użytkownika. Projektanci maszyn coraz częściej uwzględniają psychofizyczne cechy operatorów, starając się tworzyć interfejsy intuicyjne, minimalizujące ryzyko błędów i zmęczenia. Wdrażanie systemów monitorowania pracy maszyny w czasie rzeczywistym, diagnostyki predykcyjnej oraz zdalnego sterowania to kolejne kroki w kierunku zwiększenia niezawodności i efektywności. Budowa maszy musi uwzględniać najnowsze normy bezpieczeństwa oraz regulacje prawne, zapewniając zgodność z międzynarodowymi standardami.

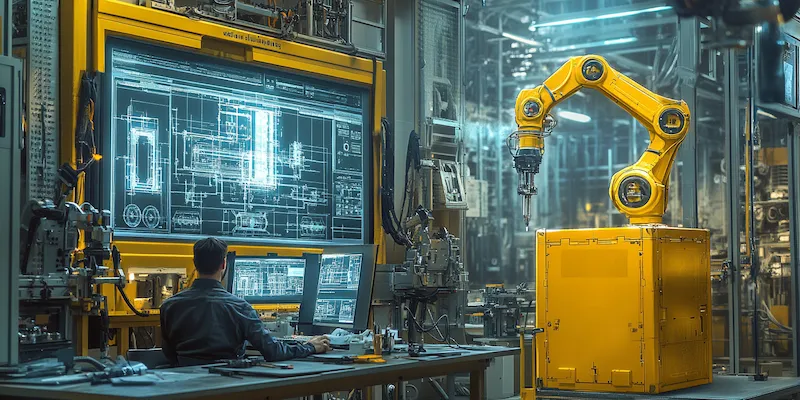

W erze Przemysłu 4.0, projektowanie i budowa maszy jest ściśle powiązana z koncepcją inteligentnych fabryk. Maszyny stają się elementami większych, zintegrowanych systemów produkcyjnych, komunikując się ze sobą i z innymi urządzeniami w sieci. Algorytmy sztucznej inteligencji i uczenia maszynowego mogą być wykorzystywane do optymalizacji parametrów pracy maszyn, przewidywania awarii i dostosowywania procesu produkcyjnego do zmieniających się warunków. Jest to rewolucja, która wymaga od inżynierów ciągłego rozwoju kompetencji i otwarcia na nowe technologie.

Znaczenie kluczowych etapów w procesie projektowania i budowy maszy

Kolejnym kluczowym etapem jest faza projektowa, w której inżynierowie wykorzystują specjalistyczne oprogramowanie do tworzenia modeli 3D, analiz wytrzymałościowych, symulacji ruchu i optymalizacji konstrukcji. Na tym etapie podejmuje się kluczowe decyzje dotyczące doboru materiałów, komponentów, systemów sterowania i napędów. Ważne jest, aby projekt uwzględniał nie tylko aspekty techniczne i funkcjonalne, ale także kwestie związane z bezpieczeństwem, ergonomią, łatwością konserwacji i potencjalną możliwością modernizacji. Dokumentacja techniczna, zawierająca rysunki, schematy i specyfikacje, musi być kompletna i precyzyjna, stanowiąc podstawę do dalszych prac.

Faza budowy i montażu wymaga precyzji i doświadczenia. Wybór odpowiednich wykonawców, stosowanie wysokiej jakości komponentów i dbałość o szczegóły są kluczowe dla zapewnienia niezawodności i długowieczności maszyny. Po zakończeniu montażu następuje etap testów i uruchomienia. Maszyna jest poddawana rygorystycznym próbom, mającym na celu weryfikację jej działania zgodnie z założeniami projektowymi. Uruchomienie obejmuje regulację parametrów, szkolenie operatorów i przekazanie dokumentacji powykonawczej. Dopiero po pomyślnym przejściu wszystkich tych etapów maszyna może zostać oddana do użytku.

Wykorzystanie zaawansowanych technologii w projektowaniu i budowie maszy

Współczesny przemysł nieustannie poszukuje sposobów na zwiększenie precyzji, efektywności i bezpieczeństwa produkcji. W obszarze projektowania i budowy maszy oznacza to coraz śmielsze wykorzystanie zaawansowanych technologii, które rewolucjonizują tradycyjne podejście. Jedną z kluczowych technologii jest druk 3D, który umożliwia szybkie prototypowanie złożonych elementów, tworzenie niestandardowych komponentów w małych seriach, a nawet produkcję finalnych części maszyn z wykorzystaniem wytrzymałych materiałów. Druk 3D skraca czas od koncepcji do fizycznego obiektu, pozwalając na wielokrotne testowanie i optymalizację.

Symulacje komputerowe, realizowane za pomocą oprogramowania CAE (Computer-Aided Engineering), odgrywają niezastąpioną rolę w optymalizacji konstrukcji. Analizy metodą elementów skończonych (FEA) pozwalają na przewidywanie zachowania materiałów pod obciążeniem, identyfikację potencjalnych punktów krytycznych i optymalizację kształtu elementów pod kątem wytrzymałości, sztywności i masy. Symulacje dynamiki płynów (CFD) są wykorzystywane do analizy przepływów, wymiany ciepła czy rozkładu naprężeń w układach hydraulicznych i pneumatycznych. Dzięki temu projektanci mogą podejmować świadome decyzje, zanim jeszcze powstanie fizyczny prototyp.

Kolejnym obszarem, w którym zaawansowane technologie odgrywają coraz większą rolę, jest automatyzacja i robotyzacja. Projektowanie maszyn uwzględnia teraz integrację z systemami sterowania PLC, robotami przemysłowymi, systemami wizyjnymi i czujnikami, które umożliwiają autonomiczną pracę i komunikację w ramach zintegrowanych linii produkcyjnych. Rozwój Internetu Rzeczy (IoT) pozwala na zbieranie danych o pracy maszyn w czasie rzeczywistym, co umożliwia zdalne monitorowanie, diagnostykę predykcyjną i optymalizację procesów. Wirtualna rzeczywistość (VR) i rozszerzona rzeczywistość (AR) znajdują zastosowanie w procesie szkolenia operatorów, wizualizacji projektów oraz zdalnym wsparciu technicznym podczas montażu i konserwacji.

Optymalizacja kosztów i czasu przy projektowaniu i budowie maszy

Efektywne zarządzanie kosztami i czasem to jeden z najważniejszych celów przy każdym projekcie związanym z projektowaniem i budową maszy. Aby sprostać tym wyzwaniom, kluczowe jest zastosowanie strategii, które pozwalają na maksymalizację zwrotu z inwestycji przy jednoczesnym minimalizowaniu potencjalnych ryzyk. Jednym z podstawowych narzędzi w tym zakresie jest precyzyjne planowanie. Odpowiednie zaplanowanie harmonogramu prac, uwzględniające wszystkie etapy od koncepcji po uruchomienie, pozwala na efektywne alokowanie zasobów, identyfikację potencjalnych wąskich gardeł i terminowe reagowanie na pojawiające się problemy.

Ważnym elementem optymalizacji kosztów jest świadomy dobór komponentów. Nie chodzi jedynie o wybór najtańszych części, ale o znalezienie optymalnego balansu między jakością, niezawodnością a ceną. Długoterminowa perspektywa jest tutaj kluczowa – tańsze, ale mniej trwałe podzespoły mogą generować wyższe koszty eksploatacji i serwisu w przyszłości. Dlatego warto inwestować w komponenty renomowanych producentów, które zapewniają długą żywotność i niskie ryzyko awarii. Analiza cyklu życia produktu (Life Cycle Cost Analysis) może pomóc w podjęciu najlepszych decyzji dotyczących wyboru materiałów i podzespołów.

Zastosowanie nowoczesnych technologii projektowych, takich jak wspomniane już oprogramowanie CAD/CAM/CAE, również przyczynia się do optymalizacji kosztów i czasu. Precyzyjne modelowanie i symulacje pozwalają na uniknięcie kosztownych błędów konstrukcyjnych i prototypowania. Automatyzacja procesów projektowych i produkcyjnych, gdzie jest to możliwe, skraca czas realizacji i redukuje potrzebę manualnej pracy, co przekłada się na niższe koszty robocizny. Wdrażanie metodyk zarządzania projektami, takich jak Agile czy Lean, może dodatkowo usprawnić przepływ pracy, zwiększyć elastyczność i pozwolić na szybsze reagowanie na zmiany, co jest nieocenione w dynamicznym środowisku produkcyjnym.

Znaczenie certyfikacji i norm w procesie projektowania i budowy maszy

W dzisiejszym globalnym świecie, gdzie maszyny są eksportowane i importowane między różnymi krajami i regionami, przestrzeganie międzynarodowych i krajowych norm oraz posiadanie odpowiednich certyfikatów jest absolutnie kluczowe. Proces projektowania i budowy maszy musi odbywać się z pełną świadomością wymogów prawnych i technicznych, które gwarantują bezpieczeństwo użytkowania, zgodność z przepisami środowiskowymi i wysoką jakość produktu. Dyrektywy Unii Europejskiej, takie jak Dyrektywa Maszynowa 2006/42/WE, stanowią podstawę prawną dla producentów maszyn działających na rynku europejskim, określając fundamentalne wymagania dotyczące bezpieczeństwa i ochrony zdrowia.

Certyfikacja jest procesem, który potwierdza, że produkt lub system spełnia określone standardy. W przypadku maszyn, może to dotyczyć różnych aspektów, od bezpieczeństwa elektrycznego (np. certyfikat CE), przez kompatybilność elektromagnetyczną (EMC), po zgodność z normami dotyczącymi hałasu czy emisji zanieczyszczeń. Proces ten często wymaga przeprowadzenia szczegółowych testów i audytów przez niezależne jednostki certyfikujące. Posiadanie wymaganych certyfikatów nie tylko umożliwia legalne wprowadzenie maszyn na rynek, ale także buduje zaufanie klientów i partnerów biznesowych.

Normy techniczne, publikowane przez organizacje takie jak ISO (International Organization for Standardization) czy krajowe jednostki normalizacyjne, dostarczają wytycznych i specyfikacji dotyczących projektowania, produkcji, testowania i eksploatacji maszyn. Stosowanie norm, takich jak te dotyczące systemów zarządzania jakością (np. ISO 9001), systemów zarządzania środowiskowego (np. ISO 14001) czy specyficznych norm produktowych, pozwala na zapewnienie powtarzalności procesów, minimalizację ryzyka i osiągnięcie wysokiego poziomu jakości. Wdrożenie tych standardów w procesie projektowania i budowy maszy jest inwestycją w reputację firmy i jej długoterminowy sukces na konkurencyjnym rynku.

Współpraca z OCP przewoźnika w kontekście projektowania i budowy maszy

Współpraca z OCP przewoźnika odgrywa istotną rolę w procesie projektowania i budowy maszy, szczególnie w kontekście logistyki i transportu gotowych urządzeń lub ich komponentów. OCP, czyli Operator Centrum Przeładunkowego, jest kluczowym ogniwem w łańcuchu dostaw, zapewniającym sprawny przepływ towarów między różnymi gałęziami transportu, takimi jak kolej, transport drogowy czy morski. W przypadku maszyn, które często charakteryzują się dużymi gabarytami, specyficzną wagą i wymagają specjalistycznego traktowania, efektywna współpraca z OCP jest niezbędna do zapewnienia terminowości i bezpieczeństwa dostaw.

Projektowanie maszy powinno uwzględniać potencjalne wyzwania transportowe już na wczesnych etapach. Inżynierowie powinni brać pod uwagę wymiary i wagę maszyny w kontekście możliwości transportowych dostępnych środków lokomocji oraz infrastruktury centrów przeładunkowych. Często konieczne jest zaprojektowanie maszyny w sposób modułowy, umożliwiający jej demontaż na mniejsze, łatwiejsze do transportu części. Współpraca z OCP pozwala na uzyskanie informacji o dostępnych trasach, ograniczeniach wagowych i wymiarowych na poszczególnych odcinkach transportu, a także o procedurach przeładunkowych. Dzięki temu można uniknąć nieprzewidzianych problemów i dodatkowych kosztów związanych z koniecznością modyfikacji lub stosowania niestandardowych rozwiązań transportowych.

Podczas budowy maszy, OCP przewoźnika może być zaangażowany w planowanie i realizację transportu komponentów od dostawców do zakładu produkcyjnego, a także w organizację transportu gotowej maszyny do klienta. Dokładne ustalenie harmonogramu dostaw, rodzajów opakowań transportowych oraz wymagań dotyczących zabezpieczenia ładunku jest kluczowe dla sprawnego przebiegu całego procesu. Informacje od OCP na temat prognozowanych czasów przeładunku i tranzytu pozwalają na lepsze zarządzanie zapasami i optymalizację harmonogramu produkcji. W przypadku maszyn o dużej wartości, współpraca z OCP obejmuje również kwestie ubezpieczenia ładunku i śledzenia jego przemieszczania, co zapewnia pełną kontrolę nad procesem logistycznym.